Немного о литье пластмассы

- Литьё Под Давлением – высоко повторяемый производственный процесс.

- Детали изготавливаются циклически.

- Длительность одного цикла зависит от веса детали, сложности её конфигурации (толщины стенок, наличия утолщений, обратных уклонов, резьбы, отверстий) и т.д.:

- От нескольких секунд – для них проектируются и изготавливаются высокоскоростные, супер производительные Пресс-формы. В основном – это детали упаковки, тары, медицинского назначения, т.е. те, которых требуется миллионы в месяц. Например – крышки для бутылок, пробки, стаканчики, иглодержатели, ёмкости для хранения, приготовления в СВЧ печах и транспортировки продуктов и т.д. ПФ для изготовления таких деталей – сложной конструкции, многогнездные (иногда сотни гнезд), как правило очень дорогие (до 1 млн. $ USA), зато деталей на них производится очень много и они очень дешевые.

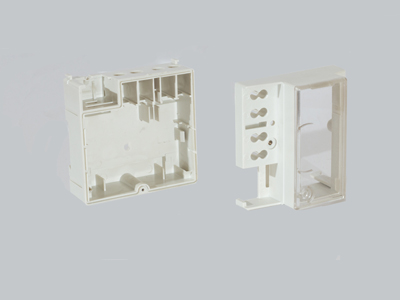

- До нескольких минут – Корпусные, толстостенные детали с утолщениями, отверстиями под разными углами, детали с внутренней резьбой, закладными армируемыми металлическими вставками и т.д.

- Оборудование для литья пластмассы – Горизонтальные (вертикальные) Термо Пласт Автоматы (ТПА) и Периферийное оборудование – Холодильники, термостаты, сушилки материалов, бункера – смесители, роботы, конвейеры, кран-балки, вакуум- загрузчики и т.д. Один станок с периферией потребляет от 20 до 200 кВт/час. и от 200 до 600 литров воды (как правило – оборотная система с холодильником или градирней). Как правило, все это имеется у компании, занимающейся литьём пластмассовых деталей. ТПА обеспечивает прием, переработку гранул пластмассы в состояние вязкой жидкости и впрыск этой массы в формообразующую полость пресс-формы.

- Пресс-форма (ПФ) – это высоко технологичный, сложный инструмент, обеспечивающий долговечность выполнения скоростной цикличности и точности работы. Для каждой новой детали проектируется и изготавливается собственная Пресс-форма. При конструировании ПФ СРЕДНЕЙ СЛОЖНОСТИ конструктор разрабатывает до 40-50 чертежей деталей и узлов, входящих в ПФ.

- При проектировании и изготавливлении решаются сложные конструкторские и технологические задачи - детали и узлы ПФ:

- осуществляют сложные циклические движения (иногда в нескольких плоскостях), точность этих последовательных движений ± 0,02 мм;

- подвергаются циклическому термическому воздействию – в полость формообразования впрыскивается, разогретая от 180 до 370°С, жидкая (различной вязкости) пластмасса, а в полости охлаждения (для этого в плитах ПФ, её пуансонах, матрицах и знаках делаются каналы) подается охлаждающая жидкость, как правило – вода с t=8-11 °С (иногда - масло);

- подвергаются циклическому воздействию высокого давления (от 150 до 500 Mpa).

- Под действием Давления и Охлаждения в формообразующей полости ПФ происходит полимеризация (жидкая горячая пластмасса «застывает»).

- В связи с тем, что большинство пластмасс в жидком (разогретом) состоянии – химически агрессивны, а теплоноситель (вода) активно окисляет металлы, формообразование и др. узлы, как правило изготавливается из высоколигированных инструментальных сталей, бронзы, твердых сплавов и т.д.

- Для долговечности и износостойкости (гарантийные обязательства по работоспособности ПФ даются изготовителем от десятков тысяч до нескольких миллионов циклов) большинство деталей и узлов ПФ подвергаются термической обработке (закаливанию), для придания твердости от 20 до 65 единиц HRC.

- В связи с тем, что большинство пластмасс в жидком (разогретом) состоянии имеют хорошую текучесть, «расплав» под давлением впрыска очень хорошо заполняет все полости («течет» в зазоры 0,02-0,04 мм). Поэтому детали и узлы ПФ (в т.ч. двигающиеся в цикле знаки, толкатели, направляющие колонки и втулки, резьбовые знаки, осуществляющие возвратно поступательные движения с одновременным вращением и т.д.) должны быть износостойкими и хорошо пригнанными друг к другу.

- При изготовлении деталей и узлов ПФ последовательно используется от 10 до 30 видов и типов металлообрабатывающего оборудования: ПИЛЫ ленточные (маятниковые); ФРЕЗЕРНЫЕ станки (горизонтальные, вертикальные, ЧПУ…); расточные; сверлильные; токарные, Плоско- и Кругло-шлифовальные; электроэррозионные (проволока и прожиг), термические печи и т.д.

- При проектировании и изготавливлении решаются сложные конструкторские и технологические задачи - детали и узлы ПФ:

Хороший инструмент (изготавливаемый в единичном экземпляре) не может быть дешевым